Mạ kẽm nhúng nóng là quá trình ngâm sắt hoặc thép trong bể kẽm nóng chảy để tạo ra lớp phủ nhiều lớp chống ăn mòn cho hợp kim kẽm-sắt và kim loại kẽm. Trong khi thép được ngâm trong kẽm, một phản ứng luyện kim xảy ra giữa sắt trong thép và kẽm nóng chảy. Phản ứng này là một quá trình khuếch tán, vì vậy lớp phủ hình thành vuông góc với tất cả các bề mặt tạo ra độ dày đồng đều trên toàn bộ phận.

Lịch sử hình thành phương pháp mạ kẽm nhúng nóng

Quy trình mạ kẽm nhúng nóng ( Hình 1 ) đã được sử dụng từ năm 1742, mang lại khả năng bảo vệ chống ăn mòn lâu dài, không cần bảo trì với chi phí hợp lý trong nhiều thập kỷ. Mặc dù mạ kẽm nhúng nóng đã được sử dụng để bảo vệ thép qua nhiều thế hệ, quy trình mạ kẽm vẫn tiếp tục phát triển với các công nghệ mới và hóa chất sáng tạo. Ba bước chính trong quy trình mạ kẽm nhúng nóng là chuẩn bị bề mặt, mạ kẽm và xử lý sau, mỗi bước sẽ được thảo luận chi tiết. Quá trình này vốn đơn giản, đây là một lợi thế khác biệt so với các phương pháp chống ăn mòn khác.

Chuẩn bị bề mặt mạ kẽm nhúng nóng

Mục đích của việc chuẩn bị bề mặt trong quy trình mạ kẽm nhúng nóng là để có được bề mặt thép sạch nhất có thể bằng cách loại bỏ tất cả các oxit và các chất cặn gây ô nhiễm khác. Chuẩn bị bề mặt kỹ lưỡng là điều tối quan trọng vì kẽm sẽ không phản ứng với thép không sạch. Để di chuyển các bộ phận bằng thép qua các bước làm sạch và mạ kẽm, các vật phẩm được treo bằng dây xích, dây hoặc giá nhúng được thiết kế đặc biệt ( Hình 3 ).

Làm sạch thép để chuẩn bị cho quá trình mạ kẽm nhúng nóng bao gồm 3 bước:

Tẩy dầu mỡ

Đầu tiên, thép được ngâm trong bể tẩy dầu mỡ, chẳng hạn như dung dịch xút kiềm để loại bỏ các chất ô nhiễm hữu cơ như bụi bẩn, dầu và mỡ trên bề mặt thép. Sau khi tẩy dầu mỡ, thép được rửa sạch bằng nước.

Tẩy gỉ bề mặt sắt thép

Tiếp theo, thép được ngâm trong dung dịch loãng của axit clohydric hoặc axit sunfuric ( Hình 4 ), dung dịch này loại bỏ các oxit và cặn máy nghiền. Khi tất cả quá trình oxy hóa đã được loại bỏ khỏi thép, nó lại được rửa sạch bằng nước và chuyển sang bước cuối cùng của quá trình chuẩn bị bề mặt.

Nhúng trợ dung

Cuối cùng, thép được nhúng trong từ thông. Mục đích của chất trợ dung là làm sạch thép khỏi tất cả quá trình oxy hóa đã phát triển kể từ khi tẩy thép và tạo ra một lớp phủ bảo vệ để ngăn chặn bất kỳ quá trình oxy hóa nào trước khi đi vào bể mạ kẽm. Một loại chất trợ dung được chứa trong một bể riêng biệt, có tính axit nhẹ và chứa hỗn hợp kẽm clorua và amoni clorua. Một loại chất trợ dung khác, chất trợ dung trên cùng, nổi trên lớp kẽm lỏng trong ấm mạ kẽm, nhưng phục vụ cùng một mục đích.

Sau khi tẩy dầu mỡ, tẩy và trợ dung, bề mặt của thép là kim loại gần như trắng, sạch sẽ và hoàn toàn không có bất kỳ oxit hoặc chất gây ô nhiễm nào khác có thể ức chế phản ứng của sắt và kẽm nóng chảy trong ấm mạ kẽm.

Mạ kẽm nhúng nóng

Khi thép đã được làm sạch hoàn toàn, nó đã sẵn sàng để ngâm trong bể kẽm. Bể nhúng mạ kẽm chứa kẽm được chỉ định theo tiêu chuẩn ASTM B6, một tài liệu chỉ định bất kỳ một trong ba loại kẽm nào có độ tinh khiết ít nhất là 98%. Đôi khi các kim loại khác có thể được thêm vào ấm để thúc đẩy một số đặc tính mong muốn trong lớp mạ kẽm.

Bể nhúng mạ kẽm ( Hình 5 ), được nung nóng đến nhiệt độ từ 820-860 F (438-460 C), tại đó kẽm ở trạng thái lỏng. Các sản phẩm thép được hạ nghiêng vào trong bể mạ kẽm và ở trong bể cho đến khi thép nóng đến nhiệt độ của bể. Sau khi phản ứng khuếch tán của sắt và kẽm hoàn tất, sản phẩm thép được rút ra khỏi bể kẽm. Toàn bộ quá trình nhúng thường kéo dài dưới mười phút, tùy thuộc vào độ dày của thép.

Cấu trúc lớp phủ bên dưới, như thể hiện trong Hình 6 , là điển hình cho các loại thép được khuyến nghị sử dụng hóa học để mạ kẽm khi độ dày của lớp phủ bị giới hạn bởi sự phân tán xen kẽ của sắt và kẽm.

Khi thép được lấy ra khỏi bể mạ kẽm, nó có thể được xử lý sau để tăng cường lớp mạ kẽm. Một trong những phương pháp điều trị thường được sử dụng là dập tắt. Bể tôi chủ yếu chứa nước nhưng cũng có thể có thêm hóa chất để tạo lớp thụ động bảo vệ thép mạ kẽm trong quá trình bảo quản và vận chuyển. Các bước hoàn thiện khác bao gồm loại bỏ các giọt hoặc gai kẽm bằng cách mài chúng đi.

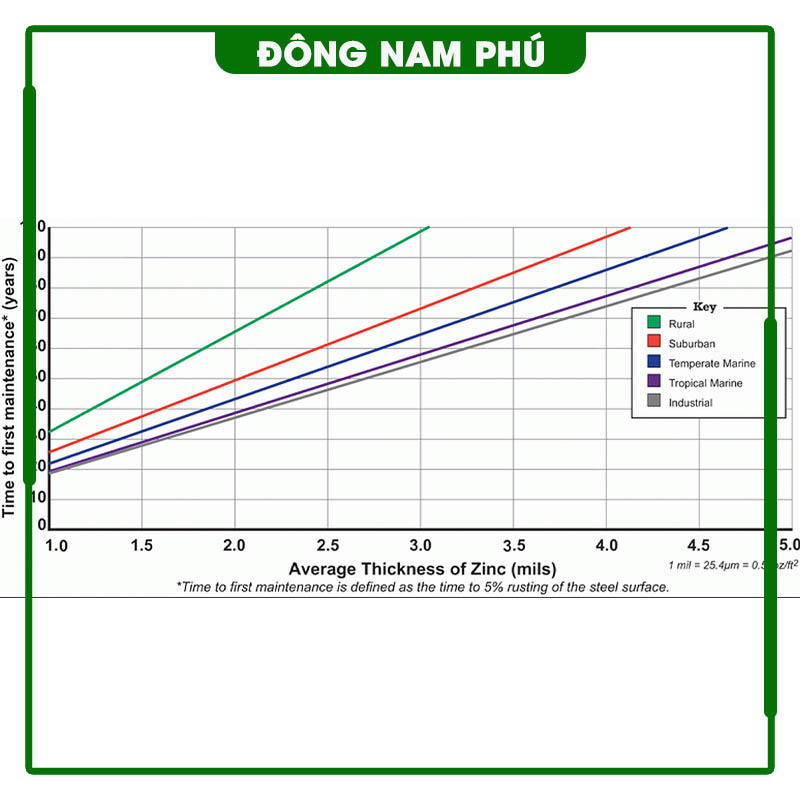

Thời gian bảo dưỡng sau khi mạ kẽm nhúng nóng

Thời gian bảo dưỡng lần đầu ( Hình 7 ) đối với lớp phủ mạ kẽm nhúng nóng khi tiếp xúc với khí quyển là tuyến tính với độ dày lớp phủ kẽm. Thời gian đến lần bảo dưỡng đầu tiên được định nghĩa là thời gian để thép nền bị rỉ 5%.

Các yêu cầu về độ dày lớp phủ trung bình tối thiểu được nêu trong Bảng 1 của ASTM A123 có thể được sử dụng để dự đoán Thời gian tối thiểu để Bảo dưỡng lần đầu các sản phẩm mạ kẽm theo loại vật liệu (hình dạng kết cấu, dải, tấm, ống, dây, v.v.).

Ví dụ: các hình dạng kết cấu dày ¼ trở lên (không phải ống và tấm) được yêu cầu phải có ít nhất 3,9 mil kẽm theo Bảng 1 của ASTM A123. Như Biểu đồ TFM cho thấy, điều này tương đương với 72-73 năm của cuộc sống trước khi bảo trì trong một môi trường công nghiệp.

Tiêu chuẩn mạ kẽm

Có một số thông số kỹ thuật đã được phát triển cho mạ kẽm nhúng nóng để tạo ra lớp phủ chất lượng cao. Có ba tiêu chuẩn chính chi phối thép mạ kẽm nhúng nóng và một số thông số kỹ thuật hỗ trợ mà các kỹ sư thiết kế và nhà chế tạo nên làm quen để thúc đẩy lớp phủ chất lượng cao và đảm bảo thiết kế thép của họ phù hợp với việc mạ kẽm nhúng nóng.

Tiêu chuẩn ASTM

Ba thông số kỹ thuật tiêu chuẩn của ASTM đối với mạ kẽm nhúng nóng là:

- ASTM A123/A123M: Đặc điểm kỹ thuật tiêu chuẩn cho lớp phủ kẽm (mạ kẽm nhúng nóng) trên các sản phẩm sắt và thép

- Các mảnh thép đơn lẻ hoặc chế tạo với các loại sản phẩm thép khác nhau

- ASTM A153/A153M: Đặc điểm kỹ thuật tiêu chuẩn cho lớp phủ kẽm (nhúng nóng) trên sắt và phần cứng

- Chốt và các sản phẩm nhỏ được ly tâm sau khi mạ kẽm để loại bỏ kẽm dư thừa

- ASTM A767/A767M: Đặc điểm kỹ thuật tiêu chuẩn cho thanh thép mạ kẽm (mạ kẽm) để gia cố bê tông

- Gia cố thép hoặc thép cây

Tiêu chuẩn mạ kẽm khác

Ngoài ra còn có một số tiêu chuẩn quản lý quốc tế cần lưu ý:

- CSA G164: Mạ kẽm nhúng nóng cho vật phẩm có hình dạng không đều ( Lưu ý: Phạm vi của tiêu chuẩn này đã được sửa đổi vào năm 2018 để bao gồm các sản phẩm chủ yếu chỉ sử dụng trong các hệ thống điện và thông tin liên lạc.)

- ISO 1461: Hot-Dip Galvanized Coating on Fabricated Iron and Steel Assemblies Thông số kỹ thuật và phương pháp thử nghiệm

- AASHTO M111 (ASTM A123): Lớp phủ kẽm (Mạ kẽm nhúng nóng) trên sản phẩm sắt thép

AASHTO M232 (ASTM A153): Lớp phủ kẽm (Mạ kẽm nhúng nóng) trên phần cứng sắt thép

Ngoài các tiêu chuẩn quản lý, còn có một số thông số kỹ thuật hỗ trợ trước và sau khi mạ kẽm mà người chỉ định/nhà thiết kế cũng nên làm quen với:

Tiền mạ kẽm

- ASTM A143/A143M: Thực hành tiêu chuẩn để bảo vệ chống giòn của các sản phẩm thép kết cấu mạ kẽm nhúng nóng và quy trình phát hiện giòn

- ASTM A384/A384M: Thực hành tiêu chuẩn để bảo vệ chống cong vênh và biến dạng trong quá trình mạ kẽm nhúng nóng các cụm thép

- ASTM A385/A385M: Thực hành tiêu chuẩn để cung cấp lớp phủ kẽm chất lượng cao (Nhúng nóng)

- ASTM B6: Thông số kỹ thuật tiêu chuẩn cho kẽm

Sau mạ kẽm

- ASTM A780: Thực hành sửa chữa các khu vực bị hư hỏng và không được phủ của lớp phủ mạ kẽm nhúng nóng

- ASTM D6386 : Thực hành chuẩn bị các bề mặt phần cứng và sản phẩm sắt thép tráng kẽm (mạ kẽm nhúng nóng) để sơn

- ASTM D7803: Thực hành chuẩn bị các bề mặt phần cứng và sản phẩm sắt thép tráng kẽm (mạ kẽm nhúng nóng) để sơn tĩnh điện

- ASTM E376: Thực hành tiêu chuẩn để đo độ dày lớp phủ bằng phương pháp kiểm tra từ trường hoặc dòng điện xoáy (điện từ)

Hãy xem xét một vài trong số các thông số kỹ thuật này chi tiết hơn.

Các loại kiểm tra mạ kẽm nhúng nóng

Trong phần này, loại kiểm tra được thực hiện trên thép mạ kẽm nhúng nóng sẽ được thảo luận. Các cuộc kiểm tra khác nhau được sử dụng để xác minh các yêu cầu cần thiết đối với sản phẩm mạ kẽm được đáp ứng. Các kỹ thuật này cho từng phương pháp thử nghiệm được chỉ định trong tiêu chuẩn ASTM A123/A123M, A153/A153M hoặc A767/A767M, tùy thuộc vào loại sản phẩm được kiểm tra. Các kiểm tra phổ biến nhất, được liệt kê bên dưới, bao gồm từ kiểm tra trực quan đơn giản đến các kiểm tra phức tạp hơn để xác định độ giòn hoặc độ bám dính.

- Độ dày lớp phủ – máy đo từ tính, kính hiển vi quang học

- Trọng lượng lớp phủ – cân-mạ-cân và cân-dải-cân

- Kết thúc và Hình thức – kiểm tra trực quan

- Các bài kiểm tra bổ sung

- Tuân thủ – con dao mập mạp

- Độ giòn – bán kính uốn cong tương tự, cú đánh mạnh và góc thép

- Mạ màu – kiểm tra tại chỗ

- Uốn – bảng đường kính uốn thành phẩm tối thiểu

- Lấy mẫu

- Kiểm tra hiện trường

Mạ kẽm nhúng nóng không đạt yêu cầu

Nếu sản phẩm mạ kẽm không đáp ứng tất cả các yêu cầu của thông số kỹ thuật, nó phải được sửa chữa hoặc loại bỏ cùng với lô hàng mà nó đại diện. Khi việc sửa chữa sản phẩm được cho phép theo thông số kỹ thuật hoặc xuất hiện các vết trần, nhà mạ kẽm chịu trách nhiệm sửa chữa trừ khi có chỉ định khác của người mua. Các thông số kỹ thuật cho phép thử nghiệm lại một số sản phẩm đại diện cho các lô hoặc thử nghiệm lại sau khi lô hàng đã được phân loại để phát hiện sự không phù hợp.

Độ dày lớp phủ của khu vực sửa chữa phải phù hợp với độ dày lớp phủ của khu vực xung quanh. Tuy nhiên, nếu sử dụng sơn giàu kẽm để sửa chữa thì độ dày lớp sơn phủ phải cao hơn 50% so với khu vực xung quanh, nhưng không được lớn hơn 4,0 mil vì có xu hướng nứt bùn khi sơn lớp sơn quá dày. Kích thước tối đa cho các khu vực cho phép có thể được sửa chữa trong quá trình sản xuất tại nhà máy được xác định trong các thông số kỹ thuật như được tóm tắt bên dưới.

Kích thước tối đa của khu vực có thể sửa chữa tại nhà máy mạ kẽm

- ASTM A 123/A 123M:

- (Các) điểm trống không được vượt quá 1 inch ở kích thước hẹp nhất

- Và tổng số điểm trống không được lớn hơn 0,5% diện tích bề mặt có thể tiếp cận được để phủ hoặc 36 inch vuông trên mỗi mảnh, tùy theo giá trị nào nhỏ hơn

- ASTM A 153/A 153M:

- Các điểm trần sẽ có tổng diện tích không quá 1% tổng diện tích bề mặt được phủ, không bao gồm các khu vực có ren của mảnh

- ASTM A 767/A 767M:

- (Các) vết trống không được vượt quá 1% tổng diện tích bề mặt trên mỗi chiều dài 1 ft [0,3 m] của thanh.

- Nếu lớp phủ không đáp ứng yêu cầu về độ hoàn thiện và độ bám dính, thanh có thể bị tước, mạ kẽm lại và gửi lại

- Hư hỏng đối với lớp phủ do chế tạo hoặc xử lý sẽ được sửa chữa bằng công thức giàu kẽm

- Các đầu cắt phải được phủ một công thức giàu kẽm

Sửa chữa hiện trường

Lớp phủ kẽm của thép mạ kẽm nhúng nóng rất khó bị hư hại và việc chế tạo tại hiện trường đòi hỏi phải loại bỏ lớp phủ nên được giảm thiểu càng nhiều càng tốt. Tuy nhiên, đôi khi do xử lý không đúng cách hoặc bị mài mòn sau nhiều năm sử dụng, các lỗ rỗng nhỏ xuất hiện trong lớp phủ. Để duy trì hàng rào và lớp bảo vệ ca-tốt đồng nhất và đảm bảo tuổi thọ, cách tốt nhất là sơn lại và sửa chữa lớp phủ. Khi nói đến thép mạ kẽm trong lĩnh vực này, không có giới hạn về kích thước có thể được sửa chữa.

Phương pháp sửa chữa

Bất kỳ sửa chữa nào được thực hiện đối với các sản phẩm mạ kẽm đều phải tuân theo các yêu cầu của ASTM A780 Thực hành sửa chữa các khu vực bị hư hỏng và không được phủ của lớp phủ mạ kẽm nhúng nóng, trong đó xác định các vật liệu được chấp nhận và các quy trình cần thiết. Việc sửa chữa thường được hoàn thành bởi nhà mạ điện trước khi sản phẩm được giao, nhưng trong một số trường hợp nhất định, người mua có thể tự mình thực hiện việc sửa chữa. Các vật liệu chỉnh sửa và sửa chữa được pha chế để mang lại màu sắc tương tự cho các sản phẩm được mạ sáng, mới được mạ kẽm hoặc các sản phẩm mạ kẽm cũ, có màu xám mờ. Các vật liệu được sử dụng để sửa chữa các sản phẩm mạ kẽm nhúng nóng bao gồm chất hàn gốc kẽm, sơn giàu kẽm và kim loại phun kẽm, và được giải thích trong các phần sau.